Загнанное в угол существо часто способно на большее, нежели существо, находящееся в комфортных условиях. GM не так давно вновь потеряла первое место в мире по объёмам автомобильного производства. Дела компания, даже после ряда санационных мероприятий, всё ещё не блестящи. Одно из самых больных мест — неэкономичность продукции (чем, впрочем, страдают почти все американские автопроизводители).

Причины неэкономичности известны. Сейчас средний вес американского автомобиля, по данным General Motors, составляет 1 718 кг. Да-да, примерно как у «буханки» (УАЗ-452 В), только вместимость среднего американского авто не десять человек, а пять. Из этой впечатляющей для легковушки массы 949 кг составляет сталь, 155 кг — алюминий и лишь 4,5 кг — магний. Конечно, на деле роль алюминия и магния выше, потому что аналогичные стальные конструкции были бы тяжелее. И всё равно этого очень мало, трагически мало, чтобы снизить вес до уровня японских машин — даже тех, что продаются в США.

| Пока магний используется лишь для литых компонентов, то есть основная масса кузовных деталей делаться из него не может. (Фото GM.) |

Разрыв предполагается сокращать, наращивая роль магния. Магниевые сплавы обычно имеют плотность в 1,8 кг/см³ — в полтора раз меньше, чем у алюминиевых, и вчетверо меньше, чем у стали. Правда, пока и сам магний в 3–4 раза дороже алюминия. Но, как отмечает инженер GM Пол Кражевски, цены на него так высоки из-за отсутствия действительно массового спроса (так же некогда было с алюминием). Как только GM такой спрос обеспечит, цены упадут, ведь магний — восьмой по распространённости элемент.

Как этого добиться? Американский автопром намерен повысить удельную весовую долю магния в своей легковой продукции с 0,26 до 15%, что снизит средний расход топлива на 9–12%, в зависимости от городского или загородного характера цикла.

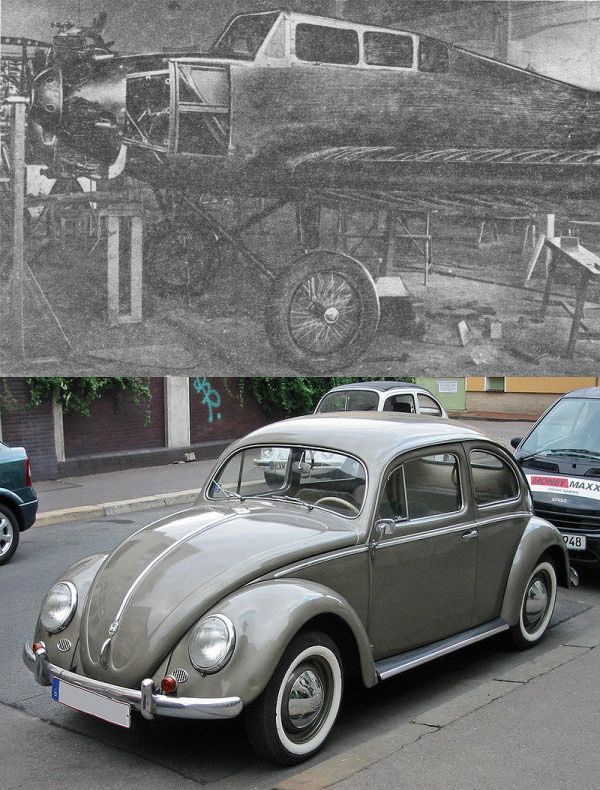

За счёт чего будут реализовываться эти, без преувеличения, наполеоновские планы? Ведь магний (в виде «электрона» и иных сплавов) даже в боевой авиации не слишком прижился, поскольку склонен к коррозии. Действительно, в 1932–1936 годах СССР, построивший первый в мире цельномагниевый самолёт, убедился, что при его хранении на открытом воздухе планер становится непригодным к полётам меньше чем за год. Автомобили не самолёты, коррозионная среда здесь хуже, одни дорожные антиобледенители чего стоят.

| Авиация и автомобилестроение одновременно начали использовать магний: ЭМАИ-1 — в 1934 году, а Volkswagen Käfer (магниевые картер КПП и блок двигателя) — чуть позже. Пойти дальше первопроходцев пока не удаётся. (Фото Wikimedia Commons.) |

Инженеры GM в курсе проблемы: они сами во Вторую Мировую пытались внедрять магний. Поэтому из сплавов на его основе планируется изготавливать лишь внутренние панели дверей, крышки багажника и прочее в том же духе. Прочности сплава для этого хватит, а коррозии здесь развернуться труднее. Пока основная сложность — как раз в высокой удельной прочности и жёсткости материала. Лист, равный стальному по прочности, будет толще и жёстче — штамповать его не получится. Можно нагреть до 450 ˚С и делать со сплавом всё что угодно, но стоимость производства таких листов будет запредельной. Как же быть?

«Мы обнаружили, что если контролируем способ нагрева листов до того, как они поступают в горячую формовку, то конечный результат будет колоссально различаться и по виду, и по времени формования, равно как и по наличию в нём дефектов», — рассказывает Джонатан Картер, ведущий материаловед GM. Более того, компания рассматривает также возможность штамповки листов из магниевых сплавов при комнатной температуре, хотя такие технологии будут доведены только в ближайшее десятилетие...